5 Faktoren, die bei der Bestimmung der Druckbelastung einer Dichtung zu berücksichtigen sind

Die Anforderungen an die Verschlußkraft sind eine wichtige Überlegung bei Dichtungsanwendungen, und das Team der Anwendungstechnik wird oft um Rat gefragt, wie man die Kraft, die zum Verschließen einer richtig konstruierten Dichtungsnut erforderlich ist, minimieren oder vorhersagen kann.

Bei der Bestimmung der Druckbelastung sind mehrere Faktoren zu berücksichtigen. Die wichtigsten dieser Überlegungen sind:

- Wie hoch ist die Härte des Gummis?

- Wie stark wird der O-Ring zusammengedrückt?

- Wie groß ist der Durchmesser des O-Rings?

- Wie breit ist die Nut?

- Welchen Einfluss hat die Materialauswahl

Die Härte des Gummis

Es ist richtig, dass mit zunehmender Härte des Gummis auch die Druckbelastung zunimmt. Parker bietet Werkstoffe an, die einen Härtebereich von 40-95 Shore-A abdecken.

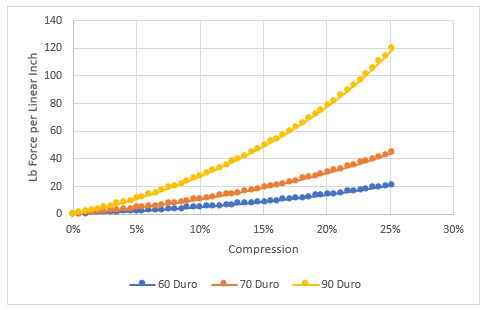

Unten sehen Sie ein Beispiel für die Druckbelastung eines O-Rings aus NBR mit 0,139“ Durchmesser bei verschiedenen Härtegraden (60, 70 und 90):

Abbildung 1: Messung des Druckkraftaufwands eines 0,139″ Durchmesser, NBR-Materials bei verschiedenen Härtegraden.

Die Querschnittsdicke

Eine weitere Überlegung ist, dass mit zunehmendem Querschnittsdurchmesser auch der Druckkraftbedarf zunimmt.

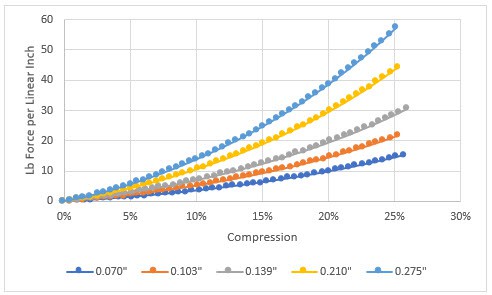

Nachfolgend ist der lineare Druckkraftbedarf für die Standardquerschnitte (0,070″, 0,103″, 0,139″, 0,210″ und 0,275″) dargestellt, was dies bestätigt.

Abbildung 2: Druckbelastungsanforderungen bei unterschiedlichen Querschnittsdicken bei einem NBR-Material mit Shore A 70.

Die Nutbreite

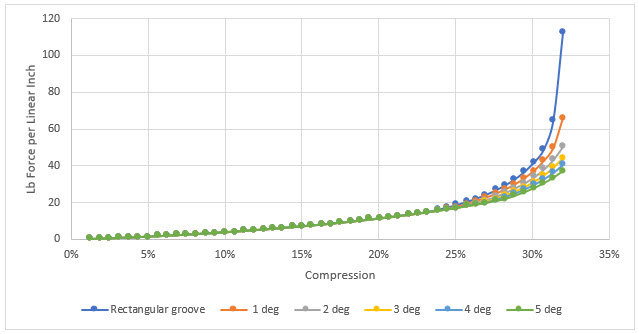

Die Nutbreite wirkt sich ebenfalls auf die Druckbelastung aus, da sie die Menge der Füllung der Nut in einer bestimmten Anwendung verändert. Bei einer schmalen Nut ist es wahrscheinlich, dass der O-Ring beim Zusammendrücken die Seitenwand berührt. Wenn es zu einem Seitenwandkontakt kommt, führt dies zu höheren Anforderungen an die Druckbelastung, da das Material in der Nut eingeengt wird. Bei Anwendungen mit hoher Füllmenge kann das Hinzufügen eines Entlastungswinkels die Anforderungen an die Druckbelastung erheblich reduzieren, wie in Abbildung 3 dargestellt. Die Abbildungen 4, 5 und 6 zeigen die Auswirkungen von Nutbreite und Entlastungswinkel auf die Füllmenge.

Abbildung 3: Druckkraft für 0,070″ Durchmesser Shore A 70 NBR bei 99,8 % nominaler Nutfüllung und vollständiger Kompression. Das Diagramm zeigt die Auswirkung des Entlastungswinkels auf die Druckbelastung für Nuten mit sehr hoher Füllung.

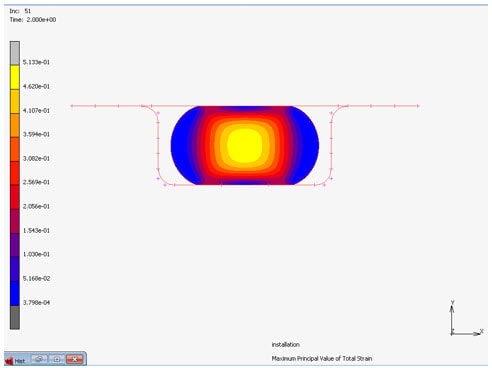

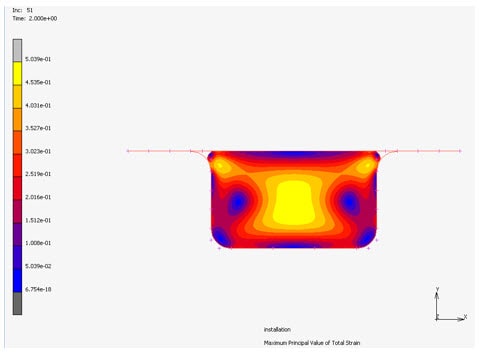

Abbildung 4: Dieses Bild zeigt einen O-Ring, der ohne Seitenwandkontakt zusammengedrückt wird.

Abbildung 5: Dieses Bild zeigt einen O-Ring, der um den gleichen Betrag wie in Abbildung 4 zusammengedrückt wird, jedoch in einer engeren Nut. Das Ergebnis ist ein sehr hoher Füllgrad.

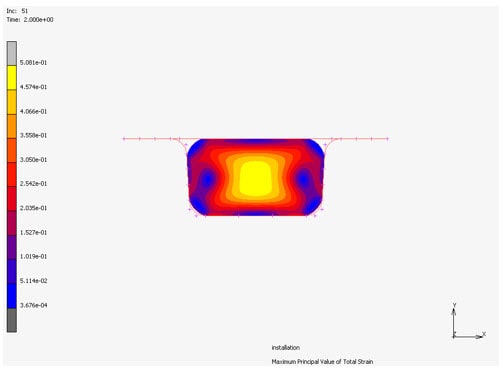

Abbildung 6: Dies ist die gleiche Kompression wie in Abbildung 5, jedoch mit einem zusätzlichen Entlastungswinkel von 3 Grad. Das Ergebnis ist eine geringere Nutfüllung und eine geringere Belastung des O-Rings.

Die Materialgruppe

Ein weit verbreiteter Mythos in der Dichtungsindustrie ist, dass es eine Wechselbeziehung zwischen der Materialgruppe und den Druckbelastungsanforderungen gibt, aber wie in der folgenden Grafik zu sehen ist, ist das nicht unbedingt der Fall. Die einzige wirklich korrekte Aussage ist, dass Silikonwerkstoffe geringere Druckbelastungsanforderungen haben als Andere. Ansonsten gibt es bei vielen Materialfamilien eine erhebliche Überschneidung in der Höhe der Druckbelastung, die sie bei gleichem Druck erzeugen.

Nachstehend finden Sie eine Darstellung der linearen Drucklastanforderungen pro Zoll für verschiedene Materialien mit Härtegrad 70.

Abbildung 7: Anforderungen an die Druckbelastung bei einer Materialfamilie mit einer Härte von 70.

Zusammenfassend kann man sagen, dass es einige Möglichkeiten gibt, hohe Druckbelastungen zu vermindern, ohne dabei die auf die Dichtung ausgeübte Druckkraft zu beeinträchtigen:

- Verwenden Sie ein weicheres Material (geringere Härte).

- Verwenden Sie einen dünneren Querschnittsdurchmesser.

- Wenn die Nutfüllung sehr hoch ist, verbreitern Sie die Nut. Wenn dies nicht möglich ist, sollten Sie einen Entlastungswinkel hinzufügen.

- Falls für die Anwendung geeignet, wechseln Sie zu einem Silikondichtungsmaterial.

- Wenn die Anwendung es zulässt, sollten Sie einen hohlen Querschnitt aus unserer extrudierten Produktlinie verwenden.

Gerne unterstützen wir Sie bei der Auswahl passender O-Ringe. Eine Übersicht der verschiedenen Materialien finden Sie hier.

Kontaktieren Sie hier unser Team oder fordern Sie ein kostenloses Materialmuster an.