Die verschiedenen Arten elektrisch leitender Elastomere

Elektrisch leitfähige Elastomere sind mit Metallpartikeln gefüllte elastomere Polymere. Sie können nach Füllstofftyp und Elastomertyp gruppiert werden. Innerhalb jeder dieser Klassen gibt es Standardmaterialien und Spezialmaterialien.

Parker Chomerics stellt elektrisch leitfähige Elastomerdichtungen, auch bekannt als EMV-Elastomerdichtungen, unter der Marke CHO-SEAL her. Im folgenden erhalten Sie einen Überblick der verschiedenen Materialklassen.

Diese Dichtungen bestehen im wesentlichen aus zwei Komponenten: Den leitfähigen Partikeln und dem Polymer. Die Partikel erbringen hierbei die Abschirmleistung und das Polymer erzeugt die gummiartige Struktur des Materials. Es gibt viele Materialien in diesem Bereich, jedoch sollen im folgenden Teil nur die geläufigsten betrachtet werden.

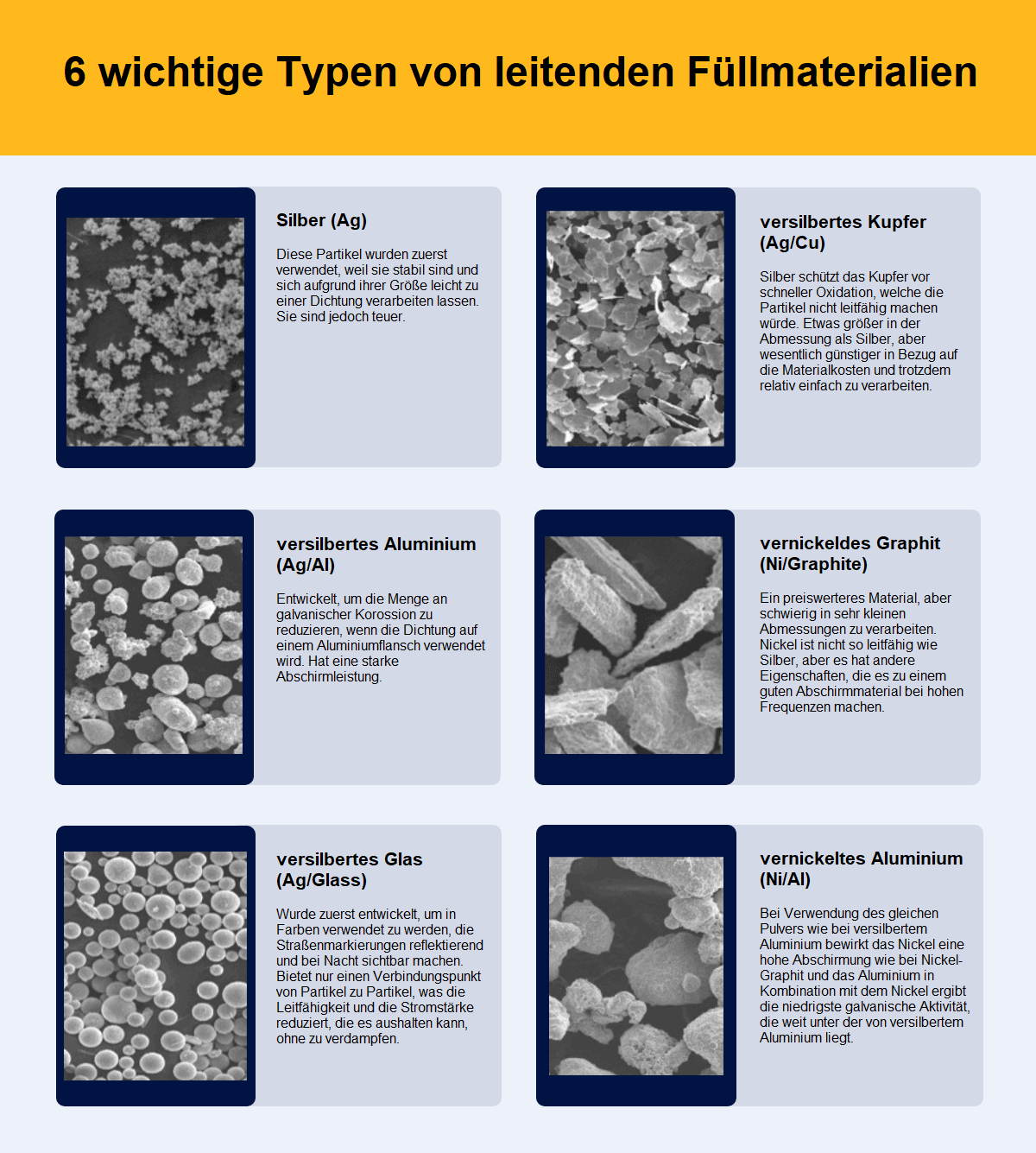

Partikel-Füllstoffe

Die Einteilung der leitfähigen Elastomere nach Füllstofftypen umfasst sechs verschiedene Partikel:

Drei Arten von Elastomermaterial:

Silikon

Ein Polymer, das einen großen Temperaturbereich hat (vor allem am unteren Ende bis zu -48° C). Es ist ein sehr weiches Material mit einem niedrigen Duckverformungsrest.

Fluorsilikon

Ähnlich wie Silikon, quillt es jedoch nicht auf und zersetzt sich nicht bei Kontakt mit Lösungsmitteln, Kraftstoffen, Hydraulikflüssigkeiten und anderen organischen Flüssigkeiten. Obwohl es etwas härter als Silikon ist, ist es immer noch relativ weich mit einem geringen Druckverformungsrest.

Ethylen-Propylen-Dien-Monomer (EPDM)

Hat weder den Temperaturbereich noch die Weichheit von Silikon, ist aber beständig gegen hochchlorierte Lösungsmittel, die zur Einhaltung der ABC-Dekontamination verwendet werden. Es wird daher oftmals nur für Anwendungen mit diesen Anforderungen eingesetzt.

Alle diese Materialien werden bei der Herstellung der Dichtung ausgehärtet oder vernetzt. Die Aushärtung erfolgt entweder durch Wärme oder Luftfeuchtigkeit.

Es gibt drei Hauptprozesse, um die Materialien zu einer Dichtung zu verarbeiten:

Formpressen: Das unausgehärtete Material wird in eine Form gelegt, in die ein Hohlraum eingearbeitet ist. Die Form wird geschlossen und in eine Presse gelegt. Anschließend wird das Material mit Hitze und Druck in die Form der Dichtung gepresst, die den Hohlraum widerspiegelt und mit Hitze ausgehärtet. Dieses Verfahren wird auch für Plattenmaterial verwendet.

Spritzgießen: Anstatt die Form von Hand mit der richtigen Materialmenge zu füllen, wird die Form geschlossen und anschließend das Material in der korrekten Menge in den Hohlraum gespritzt. Dadurch ist der Prozess viel schneller und es können engere Größentoleranzen erzielt werden. Die Werkzeuge für das Spritzgießen sind jedoch teurer als die für das Pressformen.

Extrusion: Das Rohmaterial wird durch eine Düse gedrückt, in welche der Querschnitt eingearbeitet ist, um ein extrudiertes Schnurmaterial zu erzeugen. Die Düse wird erhitzt und es entsteht ein fertiges, durchgehendes Dichtungsband. Diese Dichtungen können in Längen geliefert oder auf Maß geschnitten und zu Ringen gespleißt werden, um eine fertige Dichtung zu erhalten.

Im Allgemeinen gilt für elektrisch leitfähige Elastomerdichtungen mit kleinem Querschnitt: Je kleiner die Partikel sind, desto besser wird das fertige Teil sein. Die Partikelfüllstoffe haben jedoch wenig mit den mechanischen Eigenschaften der Dichtung zu tun, außer dass sie die Härte erhöhen.

Eine Übersicht der verschiedenen CHO-SEAL Materialien finden Sie hier.

Gerne sind wir Ihnen bei der Auswahl der für Sie passenden Elastomerdichtung behilflich. Kontaktieren Sie hier unser Team oder fordern Sie ein kostenloses Materialmuster an.