Wichtige Konstruktionsentscheidungen bei der EMV-Abschirmung

Wenn es um das Problem der elektromagnetischen Verträglichkeit (EMV) geht, betrachtet der Elektronikentwickler es oft als ein zweitrangiges Problem, das gelöst werden kann, wenn das Gerät erst einmal funktioniert. Schließlich kann man es auch lösen, indem man es mit einem Metallgehäuse umgibt!

Maschinenbauingenieure, die sich mit diesem Problem befassen müssen, sind jedoch mit Einschränkungen wie Gewicht, Kosten, Umweltverträglichkeit und Korrosion konfrontiert. Wenn also sowohl die Elektronik- als auch die Maschinenbauingenieure die Anforderungen des jeweils anderen nicht im Voraus kennen, sind Kosten- und Zeitverzögerungen unvermeidlich.

EMV-Dichtungsanordnung

Betrachten wir das Problem einer EMV-Dichtungsanordnung, die erforderlich ist, um eine IP67-Dichtung in einem Gehäuse zu gewährleisten, das sich wahrscheinlich in einer Meeresumgebung befindet und aus einer Aluminiumlegierung gefertigt werden soll. Die nötige Behandlung des Gehäuses ist zu definieren und die Abdichtung erfolgt mit O-Ringen in einer Nut und einem Deckel, der verschraubt werden soll. Das Gehäuse wird sich zwar nicht an Deck befinden – und damit nicht direkt dem Meerwasser ausgesetzt sein – aber es wird mit schwierigen Bedingungen zu kämpfen haben. Der Schrank soll nicht oft geöffnet werden, aber einfach zu bedienen sein.

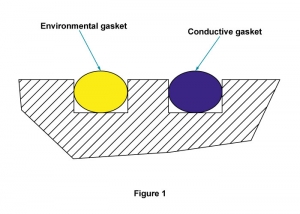

Die traditionelle Lösung wären eine oder sogar zwei Dichtungen in einer Nut, wobei die äußere Dichtung eine nichtleitende Umgebungsdichtung und die innere eine leitende Metall- oder metallgefüllte Dichtung , z.B. der Produktgruppe CHO-SEAL, ist.

Die in Abbildung 1 gezeigte Anordnung, die Flexibilität und Robustheit bietet, war der Ausgangspunkt für die meisten Umwelt- und EMV-Designs. Die Nachteile sind die Herstellungskosten und die Tatsache, dass sie relativ viel Platz in Anspruch nimmt. Bei beengten Platzverhältnissen wird die EMV-Dichtung oftmals auch die Umweltabschirmung mit übernehmen müssen.

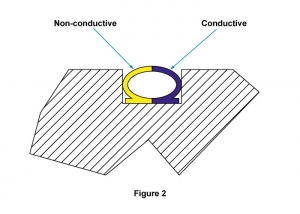

Diese Lösung hat den Vorteil, dass weniger Bearbeitung erforderlich ist, weniger Teile benötigt werden und die Dichtung auf der Innenseite leitend und auf der Außenseite nicht leitend sein kann. Der Nachteil ist, dass eine Dichtung aus zwei Materialien, wie z. B. die co-extrudierten Elastomere von Parker Chomerics (siehe Abbildung 2), oder anderen zweikomponentigen Materialien, teuer sein kann.

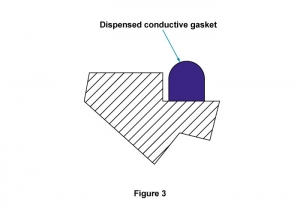

Auch bei dieser Lösung kann es erforderlich sein, Gewicht, Größe und Kosten weiter zu reduzieren, so dass wir zu kleinen, auf einer Kante angeordneten Dichtungen wie CHOFORM® übergehen, die weniger als ein Viertel des Platzes der Doppel-O-Ring-Lösung benötigt, während sie praktisch die gleiche Aufgabe erfüllen soll. An dieser Stelle gibt es keine nichtleitende Barriere zwischen der EMV-Dichtung und der Umgebung. Dies bringt die Dichtung sofort in die Gefahr der galvanischen Korrosion, wenn keine Vorkehrungen getroffen werden.

In Abbildung 3 ist erkennbar, dass als Lösung eine Wandstärke von ca. 12 mm auf 3 mm oder weniger reduziert wurde, was zu einer Gewichts- und Kosteneinsparung führt. Dies geht jedoch zu Lasten der Gewährleistung besserer Toleranzen und Ebenheit der Metallteile sowie des möglichen Korrosionsrisikos für den Deckel und das Gehäuse.

Diese Probleme können durch die Verwendung einer schützenden Beschichtung auf den Metallteilen und eine sorgfältigen Auswahl der leitfähigen Füllstoffe innerhalb der Dichtungsmatrix entschärft werden, um die galvanischen Potentiale der Schnittstellen so gut wie möglich anzugleichen. Es besteht auch die Möglichkeit, außerhalb der EMV-Dichtung eine ähnlich aufgebrachte, nicht leitende Dichtungsraupe zu platzieren.

Alle oben skizzierten Lösungen für das Gehäuse verwenden eine Nut oder eine Aussparung, in oder auf der die Dichtung platziert wird – in erster Linie, um den Metall-Metall-Kontakt zu gewährleisten und um einen positiven Kompressionsstopp für die Dichtung zu schaffen. Auch wenn eine Nut nicht immer möglich ist, ist in den meisten Fällen irgendeine Form von Kompressionsbegrenzer notwendig. Die Verwendung der Dichtung als einzigem elektrischen Kontakt zwischen den Oberflächen ist nicht anzustreben.

Obwohl diese Anordnung zufriedenstellende Ergebnisse liefern kann und manchmal die einzige Option ist, bedeutet sie, dass die Abschirmung, die im Metall des Gehäuses enthalten ist, nur begrenzt genutzt wird. Diese kann ohne EMV-Dichtung eine Dämpfung von 20 dB oder mehr bewirken, abhängig von der Konstruktion der Metallteile und den betroffenen Frequenzen.

Beachten Sie, dass EMV-Dichtungen in erster Linie dazu dienen, die Kontinuität der Abschirmung oder des Faradayschen Käfigs um das abzuschirmende Gerät aufrechtzuerhalten. Alle anderen Funktionen sind sekundär und können die Verwendung einer speziellen Dichtung erfordern.

Materialien, Oberflächenbehandlung und Korrosion

Am Beispiel der Aluminiumbox stellt sich zunächst die Frage, welche Aluminiumlegierung oder welches andere Material verwendet werden soll. Dies hängt oft davon ab, wie die Box und den Deckel hergestellt werden.

Im Falle einer relativ kleinen Box ist es möglich, den Deckel und das Gehäuse aus einem massiven Block zu fertigen. In diesem Fall kann eine breite Palette von Aluminiumlegierungen verwendet werden. Aber nicht alle Aluminiumsorten sind für die Oberflächenbehandlung geeignet, und sie haben deutlich unterschiedliche physikalische Eigenschaften und Korrosionsbeständigkeit. Für den Einsatz in der Schifffahrt wird normalerweise eine Legierung der 5000er oder 6000er Serie (Bezeichnungen der Aluminium Association) zusammen mit einer dreiwertigen Chromat-Umwandlungsbeschichtung in Betracht gezogen (sechswertige Versionen sind zwar noch erhältlich, werden aber aufgrund von Gesundheits- und Umweltbedenken nicht bevorzugt). Der Typ und die Klasse der Konversionsbeschichtung müssen dann spezifiziert werden: Mil-DTL-5541 und BS2437:2002 beziehen sich hierauf.

Alternativ kann das Aluminium auch beschichtet werden. Dies ergibt die Möglichkeit, das leitfähige Material in der Dichtung galvanisch anzugleichen. Obwohl nicht immer notwendig, ist es aber in Fällen, in denen eine elektrolytische Verunreinigung (Salznebel) wahrscheinlich ist, wünschenswert.

Das liegt daran, dass der Elektrolyt und die verschiedenen Metalle eine galvanische Zelle bilden, wobei das unedlere Metall – normalerweise die Aluminiumstruktur – korrodiert oder beschädigt wird.

Wenn die galvanischen Potenziale der Metalle so weit wie möglich angeglichen werden – empfohlen wird ein Unterschied von 0,5 V oder weniger, vorzugsweise nahe 0,25 V – kann Korrosion in der Zielumgebung vermieden oder minimiert werden.

Leider ist bei Aluminium die Angleichung des galvanischen Potenzials mit leitfähigen Dichtungsmaterialien schwierig und erfordert eine zusätzliche Beschichtung, um das Problem zu lösen.

Vernickeltes Blech oder eine Farbe auf Silber- oder Kupferbasis sind typische Beschichtungen, aber diese haben auch ihre eigenen Probleme. Wenn sie beschädigt oder unsachgemäß aufgetragen werden, können sie die Korrosionsrate beschleunigen.

Mechanische Konstrukteure können die Zuverlässigkeit und Leistung der EMI-Dichtung sicherstellen

Wenn Konstrukteure die Zuverlässigkeit und Leistung der EMV-Dichtung sicherstellen sollen, müssen sie die Art des Gehäusematerials, die Arten der Schutzbeschichtungen und die Art des Dichtungsmaterials sowie die Umgebung, die Betriebsbedingungen, die erwartete Lebensdauer und den erforderlichen Abschirmungsgrad berücksichtigen.

Wenn die richtigen Entscheidungen zu Beginn des Projekts getroffen werden, können sie die Zeit bis zur Abnahme des Endprodukts verkürzen und die Gesamtkosten reduzieren, während gleichzeitig sichergestellt wird, dass das Produkt die Konstruktionskriterien erfüllt.

Die große Auswahl an Dichtungsmaterialien, die von Abschirmungsfirmen wie Parker Chomerics angeboten werden, hat zusammen mit den jüngsten Entwicklungen, wie z.B. den Materialien CHO-SEAL 6502 und 6503, die Möglichkeiten für den Konstrukteur verbessert. Mit immer höheren Frequenzen und der Tendenz zu leichteren, dünneren und leistungsärmeren Geräten wird die EMV-Abschirmung für elektronische Geräte jedoch auch in absehbarer Zukunft eine Herausforderung bleiben.

Gerne helfen wir Ihnen bei der Auswahl bzw. beraten Sie, welche Materialien und Produktgruppen in Ihrem Fall am Besten eingesetzt werden können. Nehmen Sie gerne hier direkt Kontakt mit unserem Team auf!