Wie wählt man die richtige Stärke des O-Rings aus?

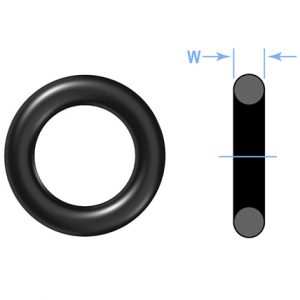

Es gibt viele verschiedene Querschnitte bei einem O-Ring. Welcher ist nun der richtige für Ihre Anwendung?

Oder vielleicht fragen Sie sich, ob ein bestimmter Querschnitt besser ist als ein anderer?

Diese Frage wird uns mehrmals pro Woche gestellt und wahrscheinlich haben Sie die gleiche Frage wenn Sie diesen Blogbeitrag heute besuchen.

In diesem Beitrag werden einige der konstruktiven Überlegungen zur Auswahl eines O-Rings für eine Anwendung erläutert.

Überlegungen zur Konstruktion

Die erste Überlegung gilt der Geometrie und den Anforderungen der Teile. Eine traditionelle O-Ring-Nutform ist rechteckig und breiter als tief. Dadurch kann die Dichtung um ca. 25 % komprimiert werden (bei statischer Abdichtung).

Durch die Nutgeometrie bleibt immer noch ein gewisser Spielraum, damit sich die Dichtung aufgrund der Wärmeausdehnung oder der Quellung durch die Flüssigkeit leicht ausdehnen kann. Siehe Abbildung 1 als Beispiel.

Sobald die Geometrie feststeht, werden die Optionen für den Innendurchmesser und den Querschnitt des O-Rings betrachtet.

Wie wählt man die richtige Stärke des O-Rings aus?

Es gibt mehrere Gründe, die für einen dickeren Querschnitt sprechen, aber auch einige Gründe, warum Sie einen dünnen Querschnitt wählen könnten.

Druckverformung

Die Druckverformung ist ein Zustand, bei dem die Dichtung nach einiger Zeit im Betrieb nicht mehr in ihre ursprüngliche Größe zurückkehrt. Eine Dichtung mit hohem Widerstand gegen Druckverformung bedeutet, dass die Dichtung bei dem „Einsetzen“ in der Form besser standhält. Es gibt viele Einflüsse auf die Druckverformung, wie z.B. Material, Temperatur, Höhe der Verformung oder Flüssigkeit. Wenn alle diese Variablen gleich bleibend sind, neigt eine dickere Dichtung dazu, dem Druck besser zu widerstehen.

Toleranzen

Ein zweiter Vorteil einer dickeren Dichtung ist, dass sie besser in der Lage ist, Toleranzen in der Konstruktion auszugleichen.

Darüber hinaus nehmen Toleranzbereiche prozentual bei stärkeren Dichtungen ab.

Kontaktbreite

Ein dritter Vorteil der dickeren Querschnitte ist die Kontaktbreite zwischen der Dichtung und dem Bauteil. Wenn wir wieder davon ausgehen, dass es für eine Kompression von 25 % ausgelegt ist, erhöht sich die nominelle Kontaktbreite zwischen einer Dichtung und dem Material. Eine größere Kontaktbreite kann hilfreich sein, um Unebenheiten im Bauteil zu überwinden, wie z. B. einen Kratzer, Schmutz oder Ablagerungen in der Nut oder eine Unebenheit auf der Dichtfläche.

Wie stark vergrößert sich die Kontaktbreite?

Betrachtet man die Größen 1,78mm (0,070“) und 2,62mm (0,103“), jeweils bei einer nominalen Kompression von 25%, erhöht sich der Abstand von 1,47mm (0,058″) auf 1,98mm (0,078″).

Dynamische Dichtungen

Ein letzter Vorteil ergibt sich bei dynamischen Dichtungen, die Verschleiß- oder Abriebschäden unterliegen. Eine dickere Dichtung hat einen größeren Querschnitt, um der Bewegung standzuhalten, und kann theoretisch mehr Zyklen bewältigen als ein dünnerer Querschnitt. Außerdem hat sie mehr Stabilität in der Nut und ist somit weniger anfällig für das Rollen. Allerdings haben dicke Dichtungen auch mehr Reibung in dynamischen Anwendungen. Aus diesem Grund wird empfohlen, bei dynamischen Dichtungen die ausgelegte Stauchung zu reduzieren, um die Reibung zu verbessern.

Einbau

Ein Vorteil von Dichtungen mit dünnem Querschnitt ist, dass sie einfacher zu installieren sind. Dickere Dichtungen erfordern mehr Kraft, um sie zu montieren. Dünne Dichtungen sind einfacher, da sie weniger Montagekraft oder Druckkraft benötigen.

Der letzte und in manchen Fällen einzige potenzielle Vorteil von Dichtungen mit kleinerem Querschnitt ist der Materialeinsatz bei der Herstellung der Dichtung. Ein kleinerer Querschnitt wird mit weniger Rohmaterial hergestellt, was einen gewissen Einfluss auf den Gesamtpreis der Dichtung haben kann.

Wenn Sie weitere Fragen zur Dichtungsauswahl oder zu einem anderen Produkt haben, wenden Sie sich bitte jederzeit an uns, wir beraten Sie gerne!